Suche nach Posts

Kalender

Produktkategorien

Branchennachrichten

Von admin

Von admin

Druckluft-Schlagschrauber vs. Handschlagschrauber: Welcher ist der Richtige für Sie?

In der Welt des Maschinenbaus, der Automobilwartung und des Schwerbaus ist die Fähigkeit, Verbindungselemente mit hohem Drehmoment effektiv zu hundhaben, oft der Unterschied zwischen einer gut erledigten Arbeit und einem Projekt, das durch ausgerissene Schrauben oder körperliche Erschöpfung ins Stocken geraten ist. Zu den wichtigsten Werkzeugen im Arsenal eines jeden Profis oder Enthusiasten gehört das Schlagschrauber . Diese Spezialwerkzeuge sind so konzipiert, dass sie mit minimalem Kraftaufwand für den Benutzer ein hohes Drehmoment liefern und einen internen Schlagmechanismus nutzen, um hartnäckige Befestigungselemente zu lösen oder sie nach genauen Spezifikationen festzuziehen.

Während der Begriff „Schlagschrauber“ ein breites Spektrum an Werkzeugen abdeckt, werden sie in der Industrie aufgrund ihrer Energiequelle und mechanischen Funktionsweise typischerweise in zwei Haupttypen eingeteilt: die Druckluft-Schlagschrauber (oft als a bezeichnet pneumatischer Schlagschrauber ) und die Handschlagschrauber (allgemein bekannt als a manueller Schlagschrauber ).

Bei der Wahl zwischen diesen beiden geht es selten darum, welches Werkzeug im absoluten Sinne „besser“ ist, sondern vielmehr darum, welches Werkzeug für die konkrete Aufgabe geeignet ist. Ziel dieses Schlagschrauber-Vergleichs ist es, eine umfassende Einalyse beider Typen bereitzustellen und ihre Mechanik, Vorteile, Einschränkungen und die spezifischen Szenarien zu untersuchen, in denen der eine den anderen in den Schatten stellt. Ganz gleich, ob Sie professionelle Autoreparaturen, große Bauarbeiten oder einfache Heimwerkerprojekte durchführen, das Verständnis der Nuancen dieser Werkzeuge ist für Sicherheit, Effizienz und Langlebigkeit der Werkzeuge von entscheidender Bedeutung.

Was ist ein Druckluft-Schlagschrauber?

An Druckluft-Schlagschrauber ist ein mit Druckluft betriebenes Elektrowerkzeug. Es ist der Goldstandard in professionellen Werkstätten und industriellen Montagelinien. Durch die Umwandlung der Energie von Druckluft in eine Reihe schneller, kraftvoller Rotationsschläge erreicht er das Unermessliche Drehmoment erforderlich, um große Verbindungselemente zu handhaben, die mit Standard-Handwerkzeugen nicht zu drehen wären.

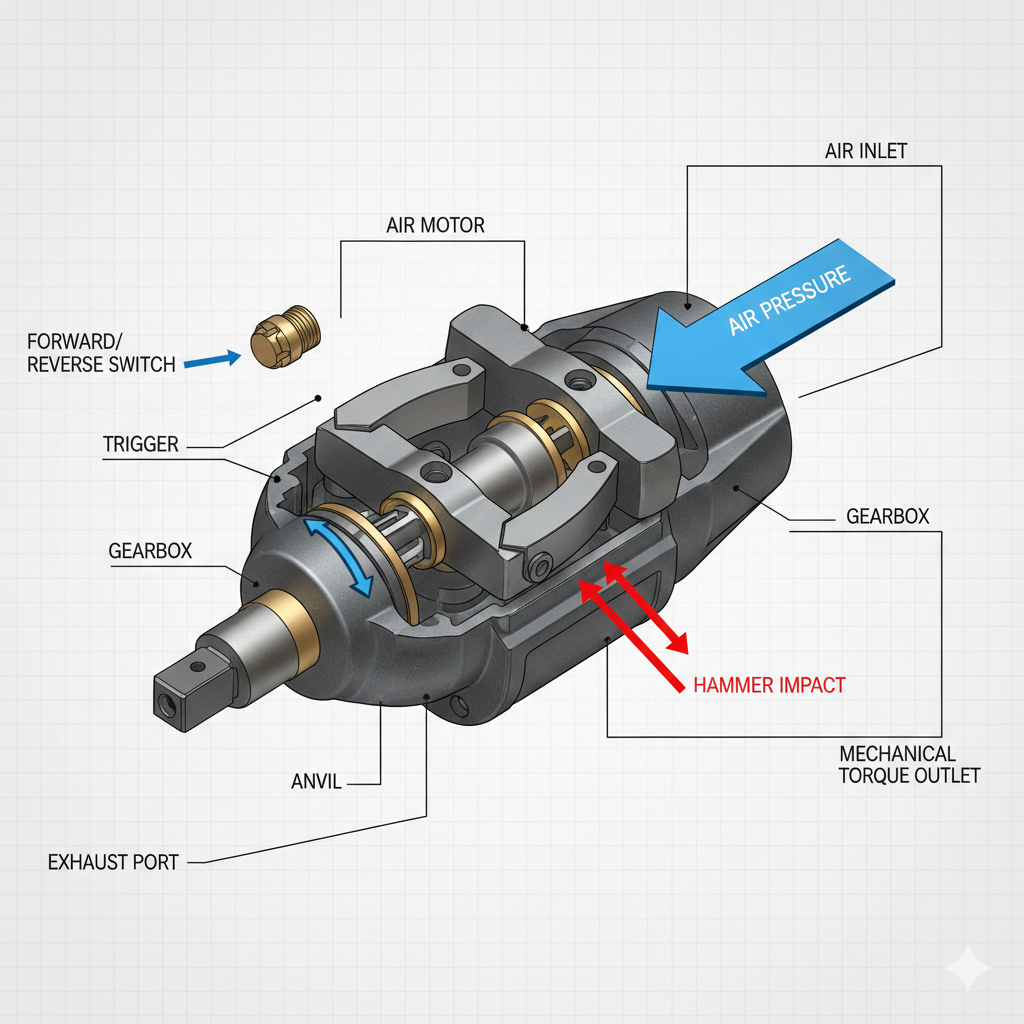

Wie es funktioniert: Der pneumatische Mechanismus

Das Herz eines pneumatischer Schlagschrauber ist sein Luftmotor. Wenn der Benutzer den Abzug drückt, gelangt Druckluft in das Werkzeug und dreht einen Rotor. Dieser Rotor ist mit einem „Schlagmechanismus“ verbunden – normalerweise einem Doppelhammer- oder Schaukelhund-Design. Wenn sich der Rotor dreht, baut er kinetische Energie auf. Wenn der Widerstand des Bolzens größer wird als die Drehkraft des Motors, schlagen die internen Hämmer auf die Abtriebswelle (den Amboss) und erzeugen einen plötzlichen, massiven Drehkraftstoß. Dies geschieht hunderte oder sogar tausende Male pro Minute.

Schlüsselkomponenten

Der Amboss: Dies ist der Vierkantantrieb an der Vorderseite des Werkzeugs, an dem die schlagfesten Steckschlüsseleinsätze befestigt werden. Sie fungiert als letzte Abtriebswelle, die die Rotationsenergie direkt auf das Befestigungselement überträgt. Zu den Standardgrößen gehören 3/8 Zoll für leichte Aufgaben, 1/2 Zoll für allgemeine Arbeiten im Automobilbereich und 3/4 Zoll oder 1 Zoll für schwere industrielle und landwirtschaftliche Anwendungen. Der Amboss muss aus hochfestem legiertem Stahl gefertigt sein, um dem ständigen Hochfrequenzhämmern standzuhalten, ohne zu brechen.

Der Luftmotor: Der Luftmotor besteht aus einer Reihe von Verbund- oder Kohlenstoffflügeln, die in einem Zylinder untergebracht sind. Er ist die primäre Energiequelle. Wenn Druckluft durch den Einlass strömt, drückt sie gegen diese Flügel, um eine schnelle Rotation zu erzeugen. Die Effizienz und Qualität des Motors bestimmen, wie schnell das Werkzeug seine maximale Drehzahl erreichen kann und wie konstant es seine Leistung unter Last aufrechterhalten kann.

Der Hammermechanismus: Dabei handelt es sich um das interne Gewichtssystem, das die eigentliche „Aufprall“-Kraft erzeugt. Die meisten modernen professionellen Werkzeuge verwenden ein „Twin-Hammer“-Design, bei dem zwei identische Hämmer gleichzeitig von beiden Seiten auf den Amboss schlagen. Dies sorgt für einen ausgewogenen, drehmomentstarken Ausgang und reduziert die vom Bediener empfundenen Vibrationen. Die in diesen Drehhämmern gespeicherte kinetische Energie ermöglicht es dem Werkzeug, festsitzende oder verrostete Bolzen zu lösen, die eine gleichmäßige Rotationskraft niemals bewegen könnte.

Der Regulator: Ein eingebautes Steuerventil oder Drehrad, mit dem der Benutzer die in den Motor eintretende Luftmenge steuern kann. Dies ist entscheidend für die Anpassung der Drehmomentabgabe des Werkzeugs an die Anforderungen der jeweiligen Aufgabe. Durch Herunterdrehen des Reglers kann ein Techniker ein zu starkes Anziehen oder Abbrechen kleinerer Schrauben verhindern, während bei vollständiger Öffnung das maximale „Losbrechmoment“ erreicht wird, das für den Hochleistungsauszug erforderlich ist.

Allgemeine Verwendungen und Anwendungen

Der Druckluft-Schlagschrauber ist unverzichtbar in Kfz-Reparatur , insbesondere zum Entfernen von Radmuttern beim Reifenwechsel oder bei Arbeiten an Aufhängungskomponenten. In Bau Sie werden zum Verschrauben von Stahlträgern und zur Montage schwerer Maschinen verwendet. Sie sind die erste Wahl, wenn hohe Lautstärke und hohe Geschwindigkeit erforderlich sind.

Vorteile von Druckluft-Schlagschraubern

Der Hauptgrund, warum Fachleute sich für das interessieren Druckluft-Schlagschrauber ist seine schiere Leistungsfähigkeit und sein unübertroffenes Leistungsgewicht. In professionellen Umgebungen, in denen wöchentlich Tausende von Zyklen mit hohem Drehmoment durchgeführt werden, ist die Fähigkeit eines Druckluftwerkzeugs, gleichmäßige, hochintensive Rotationsschläge ohne mechanische Ermüdung zu liefern, ein entscheidender Faktor. Diese Werkzeuge bieten die nötige rohe Kraft, um Verbindungselemente im industriellen Maßstab zu lösen, und behalten gleichzeitig ein leichtes Profil bei, das die Belastung des Bedieners bei langen Schichten verringert.

1. Immense Kraft und Drehmoment

Kein anderes Handwerkzeug kann mit dem Drehmoment-Gewichts-Verhältnis eines hochwertigen Druckluftwerkzeugs mithalten. Ein standardmäßiger 1/2-Zoll-Druckluftschlagschrauber kann problemlos ein Drehmoment zwischen 500 und 1.200 Fuß-Pfund erzeugen. Dadurch ist es in der Lage, verrostete, zu fest angezogene oder durch Hitzeeinwirkung beanspruchte Schrauben in Sekundenschnelle zu entfernen.

2. Geschwindigkeit und Effizienz

Im professionellen Umfeld ist Zeit Geld. Mit einem Druckluftschrauber können alle fünf Radmuttern in weniger als 30 Sekunden von einem Fahrzeug entfernt werden. Diese Effizienz reduziert die Ermüdung des Technikers und erhöht den Durchsatz der Werkstatt.

3. Haltbarkeit für schwere Aufgaben

Da sie keine internen Elektromotoren oder Batterien enthalten, die überhitzen können, können Druckluftwerkzeuge kontinuierlich in anspruchsvollen Umgebungen eingesetzt werden. Solange die Luftzufuhr konstant ist, wird das Werkzeug Spitzenleistungen erbringen, ohne dass es zu einer „thermischen Abschaltung“ kommt, die bei schnurlosen elektrischen Alternativen üblich ist.

Nachteile von Druckluft-Schlagschraubern

Trotz des unbestreitbaren Leistungsvorteils sind Druckluft-Schlagschrauber mit erheblichen logistischen Anforderungen verbunden, die den Einsatz für Gelegenheitsnutzer erschweren können. Der Betrieb eines pneumatischen Systems erfordert eine spezielle Infrastruktur an unterstützender Ausrüstung, laufende Energiekosten zur Aufrechterhaltung des Luftdrucks und einen stationären Arbeitsbereich, der die notwendigen Schläuche und Kompressorgeräusche aufnehmen kann. Aufgrund der hohen Eintrittsbarriere – sowohl hinsichtlich der Kosten als auch des Platzbedarfs – ist die pneumatische Option für viele weniger zugänglich als einfachere mechanische Alternativen.

1. Die Kompressoranforderung

Ein Druckluftwerkzeug ist ohne Luftkompressor nutzlos. Das bedeutet, dass der Benutzer nicht nur in den Schraubenschlüssel, sondern auch in einen Kompressor investieren muss, der in der Lage ist, die erforderlichen CFM (Kubikfuß pro Minute) und PSI (Pfund pro Quadratzoll) zu liefern. Dies führt zu erheblichen Vorabkosten.

2. Lärmbelästigung

Druckluftwerkzeuge sind bekanntermaßen laut. Die Kombination aus Luftabsaugung und Metall-auf-Metall-Hämmerwerk kann Dezibelwerte erreichen, die einen obligatorischen Gehörschutz erfordern. Darüber hinaus trägt der Luftkompressor selbst zum Umgebungsgeräusch am Arbeitsplatz bei.

3. Eingeschränkte Portabilität

Sie sind an einen Luftschlauch gebunden. Dies schränkt Ihren Bewegungsspielraum ein und macht es schwierig, das Werkzeug an abgelegenen Orten oder am Straßenrand zu verwenden, es sei denn, Sie verfügen über ein am Fahrzeug montiertes Kompressorsystem.

4. Wartungsintensität

Um einen zu behalten pneumatischer Schlagschrauber Bei laufendem Gerät muss es täglich geölt werden (normalerweise ein paar Tropfen Werkzeugöl in den Lufteinlass). Darüber hinaus erfordert der Luftkompressor einen eigenen Wartungsplan, einschließlich des Ablassens von Wasser aus dem Tank, um internes Rosten zu verhindern.

Was ist ein Handschlagschrauber?

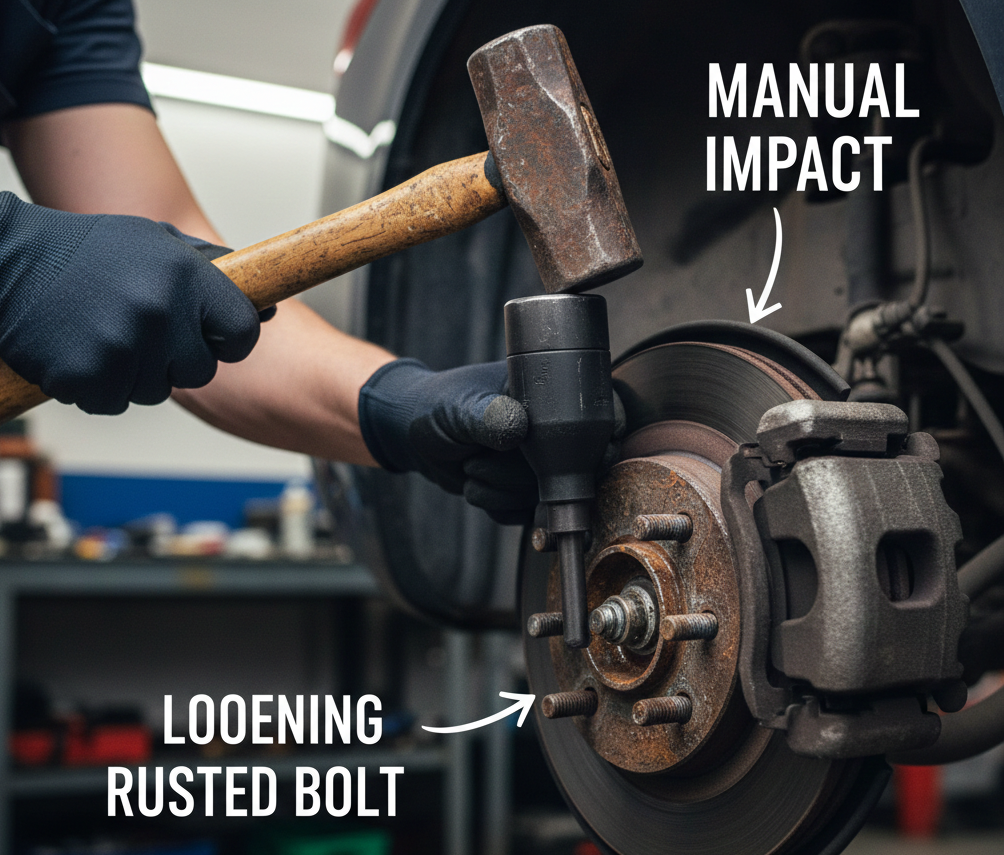

Am anderen Ende des Funktionsspektrums steht das Handschlagschrauber , häufig als a bezeichnet manueller Schlagschrauber . Dieses Gerät dient als rein mechanisches Gegenstück zu Hochleistungssystemen und verzichtet auf Luftleitungen und Strom zugunsten einer Konstruktion, deren Funktion ausschließlich auf dem physischen Schlag eines Hammers beruht. Unter Mechanikern gilt es weithin als ein Meisterwerk einfacher, aber brillanter Ingenieurskunst, das speziell für die Lösung von Problemen mit hoher Reibung entwickelt wurde – etwa festgefressene Schrauben oder korrodierte Verbindungselemente –, bei denen Präzision und eine starke Abwärtskraft wichtiger sind als rohe Geschwindigkeit.

Wie es funktioniert: Der manuelle Mechanismus

A manueller Schlagschrauber besteht aus einer schweren Außenhülse und einer innenliegenden Keilwelle. Wenn Sie eine Stecknuss auf den Amboss legen und mit einem herkömmlichen Hammer (z. B. einem Kugelschreiber oder einem kleinen Schlitten) auf die Rückseite des Werkzeugs schlagen, wird die nach unten gerichtete Fläche des Hammerschlags durch die interne Nocke/Keilverzahnung in eine Drehbewegung mit hohem Drehmoment umgewandelt.

Schlüsselkomponenten

Schlagfläche: Dabei handelt es sich um eine verstärkte Kappe aus gehärtetem Stahl, die sich an der Rückseite des Werkzeuggriffs befindet. Es wurde speziell entwickelt, um tausenden Hochgeschwindigkeitsschlägen mit einem Hammer oder Hammer standzuhalten, ohne sich zu verformen oder zu reißen. Das Design stellt sicher, dass die kinetische Energie des Hammers effizient durch den Körper des Werkzeugs zum internen Mechanismus geleitet wird.

Interner Nocken/Spline: Dieser Mechanismus ist das „Gehirn“ des manuellen Schlagschraubers und besteht aus hochpräzisen Spiralnuten oder Keilnuten. Beim Auftreffen auf die Schlagfläche wird der innenliegende federbelastete Schaft nach unten gedrückt. Während sie sich bewegt, führen die Keilwellen die Welle in eine Rotationsbahn und wandeln die lineare Aufprallkraft effektiv in einen kurzen, scharfen und unglaublich kraftvollen Drehmomentstoß um. Diese mechanische Übersetzung bietet die einzigartige Möglichkeit, ein Befestigungselement zu drehen und gleichzeitig den Bohrer fest im Schraubenkopf zu halten.

Antriebsamboss: Ähnlich wie bei seinem pneumatischen Gegenstück ist der Antriebsamboss die letzte quadratische Abtriebswelle. Es ist normalerweise in den Größen 3/8 Zoll oder 1/2 Zoll erhältlich, um standardmäßige Steckschlüsseleinsätze und Schraubendreherbits mit Schlagfestigkeit aufzunehmen. Da diese Komponente sowohl dem Abwärtsstoß des Hammers als auch dem daraus resultierenden Drehmoment ausgesetzt ist, ist sie aus hochwertigem Chrom-Vanadium- oder Chrom-Molybdän-Stahl geschmiedet, um ein Abscheren unter extremer Belastung zu verhindern.

Allgemeine Verwendungen und Anwendungen

Die manuelle Version ist die „Geheimwaffe“ für DIY-Projekte mit älteren Maschinen. Es wurde speziell zum Lösen verrosteter, korrodierter oder „eingefrorener“ Schrauben und Bolzen entwickelt – insbesondere von Kreuzschlitz- oder Flachkopfschrauben an Motorgehäusen oder Bremsscheiben von Motorrädern, die sonst beim Drehen mit einem normalen Schraubendreher abreißen würden.

Vorteile von Handschlagschraubern

1. Absolute Portabilität

A Handschlagschrauber passt in eine Tasche oder einen kleinen Werkzeugkasten. Es benötigt keinen Strom, keine Batterien und keine Schläuche. Es ist das ultimative „Notfall“-Werkzeug für Offroad-Fahrer oder mobile Mechaniker.

2. Präzision und Gefühl

Da Sie die Kraft mit einem Hammer aufbringen, haben Sie ein viel besseres „Gefühl“ für das Befestigungselement. Dadurch verringert sich das Risiko, dass der Schraubenkopf abbricht, erheblich, da Sie die Kraft Ihrer Schläge schrittweise erhöhen können.

3. Kosteneffizienz

Während ein professionelles Druckluft-Setup mehr als 1.000 US-Dollar kosten kann (Schraubenschlüssel-Kompressorschläuche), kann ein hochwertiger manueller Schlagschrauber für 30 bis 60 US-Dollar erworben werden.

4. Lärmschutz

Es ist zwar das Geräusch eines Hammerschlags zu hören, aber kein ständiges Dröhnen eines Kompressors oder das hohe Heulen eines Luftmotors. Es ist ein viel „nachbarnfreundlicheres“ Werkzeug für nächtliche Garagenarbeiten.

Nachteile von Handschlagschraubern

1. Begrenzte Drehmomentabgabe

Die Drehmoment Die von einem manuellen Werkzeug erzeugte Schlagkraft hängt vollständig von der Stärke Ihres Hammerschlags und der Effizienz der internen Nocke des Werkzeugs ab. Es kann nicht mit der Dauerleistung von 1.000 lb-ft eines pneumatischen Systems mithalten.

2. Hohe körperliche Anstrengung

Die Verwendung eines manuellen Schlagschraubers ist anstrengend, wenn Sie mehr als ein oder zwei Befestigungselemente bearbeiten müssen. Es ist ein Werkzeug der „letzten Instanz“ für bestimmte festsitzende Schrauben, kein Werkzeug für die allgemeine Montage.

3. Nicht für große Verbindungselemente

Sie würden niemals einen manuellen Schlagschrauber verwenden, um 32-mm-Achsmuttern oder schwere Konstruktionsschrauben zu entfernen. Der Mechanismus ist einfach nicht für diesen Widerstandsgrad ausgelegt.

Hauptunterschiede: Schlagschrauber-Vergleich

Um Sie bei der Beurteilung zu unterstützen, welche Tool-Architektur am besten zu Ihren betrieblichen Anforderungen und Ihrem Arbeitsablauf passt, haben wir einen umfassenden direkten Vergleich zusammengestellt. Diese Analyse schlüsselt die Leistungsmerkmale sowohl pneumatischer als auch manueller Systeme nach mehreren kritischen Kennzahlen auf, darunter Leistungsabgabe, logistische Einschränkungen und langfristiger Nutzen.

Technische Vergleichstabelle

| Funktion | Luftschlagschrauber (pneumatisch). | Handschlagschrauber (manuell). |

|---|---|---|

| Stromquelle | Druckluft | Manueller Hammerschlag |

| Maximales Drehmoment | Hoch (500 - 2.000 lb-ft) | Niedrig bis mittel (abhängig vom Stürmer) |

| Bewerbung | Automobil/Industrie mit hohem Volumen | Verrostete Schrauben/Kleine Heimwerkerarbeiten |

| Portabilität | Niedrig (am Schlauch befestigt) | Hoch (passt in die Tasche) |

| Geschwindigkeit | Extrem schnell | Sehr langsam |

| Kosten | Hoch | Sehr niedrig |

| Wartung | Tägliches Ölen und Kompressorpflege | Minimal (gelegentliches Fett) |

| Geräuschpegel | Sehr hoch (90 dB) | Mäßig (Hammerschlag) |

Wann sollte ein Druckluft-Schlagschrauber verwendet werden?

Bei der Entscheidung, wann zum Luftschlauch gegriffen werden soll, kommt es in erster Linie darauf an, den Umfang und die Intensität der anstehenden Aufgabe zu erkennen. Während ein Handwerkzeug sich durch Präzision auszeichnet, ist das pneumatische System für Situationen reserviert, in denen das Arbeitsvolumen oder der schiere Widerstand der Befestigungselemente ein Maß an mechanischem Eingriff erfordern, das menschliche Kraft einfach nicht leisten kann.

Schwere Kfz-Reparaturen

Für Techniker, die eine Aufhängungsüberholung, den Austausch eines Schwerlastgetriebes oder Arbeiten an Fahrwerkskomponenten für schwere Lkw-Rahmen durchführen, a pneumatischer Schlagschrauber ist grundsätzlich verpflichtend. Bei diesen Aufgaben handelt es sich häufig um Verbindungselemente, die starken Hitzezyklen und Umweltkorrosion ausgesetzt waren. In solchen Fällen ist das hohe Losbrechmoment des Werkzeugs erforderlich, um die Haftreibung festsitzender Gewinde zu überwinden. Sich bei Dutzenden von Schrauben mit hohem Drehmoment auf manuelle Arbeit zu verlassen, ist nicht nur körperlich unpraktisch, sondern erhöht auch das Risiko von Verletzungen am Arbeitsplatz aufgrund von Überanstrengung.

Bau- und Industrieanwendungen

Im Großbaubereich, insbesondere bei Stahlbau- oder Brückenarbeiten, gilt der 1-Zoll-Antriebs-Luftschlagschrauber als Industriestandard. Diese Hochleistungswerkzeuge werden verwendet, um sicherzustellen, dass kritische Strukturschrauben mit der präzisen, enormen Kraft befestigt werden, die erforderlich ist, um die strukturelle Integrität aufrechtzuerhalten und technische Sicherheitsvorschriften zu erfüllen. Um diese Leistung aufrechtzuerhalten, benötigen diese Standorte häufig Kompressoren mit hoher Kapazität und einer hohen CFM-Bewertung, um den gleichzeitigen Betrieb mehrerer Werkzeuge ohne Abfall des Leitungsdrucks zu unterstützen.

Situationen, die eine hohe Geschwindigkeit erfordern

In einer Umgebung mit hohem Durchsatz wie einem gewerblichen Reifengeschäft ist ein Druckluftschrauber mehr als nur eine Annehmlichkeit; Sie ist eine Grundvoraussetzung dafür, dass das Geschäftsmodell profitabel bleibt. Durch die schnelle Schlagwirkung kann ein einziger Bediener die Radmuttern in Sekundenschnelle entfernen und wieder anbringen, wodurch die Zeit, die ein Fahrzeug beim Heben verbringt, drastisch reduziert wird. In diesen Hochgeschwindigkeitsszenarien sorgt der gleichmäßige Druckluftstrom dafür, dass jedes Befestigungselement mit einem wiederholbaren Drehmoment angezogen wird, wodurch sowohl Effizienz als auch Sicherheit gewährleistet bleiben.

Wann sollte man einen Handschlagschrauber verwenden?

Die manual version is a specialized tool often reserved for precision "rescue" operations, where finesse and targeted force are required to extract a fastener that is on the verge of total failure. Unlike power tools that can inadvertently strip a soft bolt head, the hand impact wrench allows for a surgical application of torque, making it indispensable for reviving "frozen" components without causing collateral damage.

DIY-Projekte und kleine Maschinen

Für den Hobbybastler, der an einem Rasenmäher, einem Fahrrad oder einem Oldtimer-Motorrad arbeitet, ist das manueller Schlagschrauber ist oft die sicherere Wahl. Es verhindert die Zerstörung weicher Metallbefestigungen, die häufig bei kleinen Motoren zu finden sind.

Arbeiten auf engstem Raum

Druckluftwerkzeuge sind oft sperrig. Wenn Sie in einem engen Motorraum arbeiten, in den ein 10 Zoll langes Druckluftwerkzeug nicht passt, kann oft ein kompakter Handschrauber in Kombination mit einem kurzen Hammer die Arbeit erledigen.

Lösen verrosteter oder festsitzender Befestigungselemente

Die unique benefit of the manual wrench is that the hammer blow forces the bit hinein Der Kopf des Befestigungselements wird genau in dem Moment berührt, in dem er eine Drehung ausführt. Dieser „Druck nach unten“ ist die beste Möglichkeit, das Ausreißen von durch Rost festgefressenen Kreuzschlitz- oder Torx-Köpfen zu verhindern.

Wartung und Langlebigkeit

Unabhängig davon, welches Tool Sie für Ihr Toolkit wählen, ist die Umsetzung eines strengen und konsistenten Pflegeplans für die langfristige Aufrechterhaltung absolut unerlässlich Drehmoment Genauigkeit, Betriebssicherheit und die Gesamtlebensdauer des Werkzeugs.

Checkliste für die pneumatische Wartung

Schmierung und innere Reibung: Geben Sie vor jeder Arbeitssitzung 2-3 Tropfen Spezialöl für Druckluftwerkzeuge direkt in den Lufteinlass. Dadurch wird sichergestellt, dass die Verbundlamellen des Luftmotors geschmiert bleiben und der interne Doppelhammermechanismus weiterhin mit maximaler Effizienz ohne übermäßige Hitzeentwicklung zuschlägt.

Feuchtigkeitskontrolle und Korrosionsschutz: Verwenden Sie immer einen Inline-Wasserabscheider oder stellen Sie sicher, dass der Luftkompressortank täglich von Kondenswasser befreit wird. Da Luft Feuchtigkeit komprimiert, ist das Eindringen von Wasser in das Werkzeug die Hauptursache für innere Oxidation und einen katastrophalen Ausfall des Luftmotors.

Regulator-Check und Stressmanagement: Überprüfen Sie regelmäßig, dass Ihr Leitungsdruck die Herstellerangabe (typischerweise 90 PSI) nicht überschreitet. Während ein höherer Druck den Anschein erweckt, als würde er mehr Leistung liefern, ist Überdruck die Hauptursache für gebrochene Innenhämmer und zerbrochene Ambosse.

Checkliste für die manuelle Wartung

Schlagflächeninspektion: Untersuchen Sie die Schlagfläche regelmäßig auf Anzeichen von „Pilzbildung“, bei der sich das Metall durch wiederholte Hammerschläge auszubreiten oder abzuflachen beginnt. Wenn dies auftritt, verwenden Sie einen Schleifer oder eine Feile, um das überschüssige aufgeweitete Metall zu entfernen. Dadurch wird verhindert, dass gefährliche Metallsplitter bei einem heftigen Schlag abscheren und zu Projektilen werden.

Reinigung und Schmierung des Mechanismus: Halten Sie die Innenverzahnungen und Nockenoberflächen frei von Sand, Metallspänen und Werkstattabfällen. Um eine reibungslose mechanische Übersetzung aufrechtzuerhalten, tragen Sie alle paar Jahre eine kleine Menge hochwertiges Molybdän- oder Lithiumfett in die Hülse auf, um sicherzustellen, dass die federbelastete Rückstellung reaktionsfähig bleibt und die Drehung mühelos erfolgt.

FAQ: Häufig gestellte Fragen

1. Kann ich alle Arten von Schrauben mit einem Druckluft-Schlagschrauber festziehen?

Es wird nicht empfohlen. Während Druckluft-Schlagschrauber beim Entfernen unglaublich effizient sind, kann der Einsatz von ihnen zum Anziehen von Präzisionskomponenten oder Aluminiumteilen (z. B. Motorventildeckeln) aufgrund eines zu hohen Drehmoments leicht zu abgerissenen Gewinden oder abgebrochenen Schrauben führen. Für diese Teile ist ein manueller Schlagschrauber oder ein kalibrierter Drehmomentschlüssel die deutlich sicherere Wahl.

2. Was ist besser: pneumatische oder kabellose Elektro-Schlagschrauber?

Das hängt von Ihrem Arbeitsumfeld ab. Druckluftschrauber sind in der Regel leichter, langlebiger für den Langzeitgebrauch und bieten eine höhere Drehmomentgrenze für schwere Industrieaufgaben. Akku-Elektroschrauber bieten hervorragende Mobilität, da sie nicht an einen Schlauch oder Kompressor gebunden sind. Während erstklassige Akku-Werkzeuge mittlerweile mit pneumatischen Geräten konkurrieren, bleibt Druckluft in anspruchsvollen Werkstattumgebungen der Standard.

3. Kann ich Standard-Steckschlüsseleinsätze mit einem Schlagschrauber verwenden?

Absolut nicht. Sie müssen spezielle „Schlagstecknüsse“ verwenden, die normalerweise schwarz sind und aus einem duktileren Material (wie Chrom-Molybdän) bestehen. Standardstecknüsse (typischerweise glänzendes Chrom) sind härter und spröder; Sie können unter der hochfrequenten Vibration eines Schlagschraubers leicht zerbrechen und gefährliche Splitter erzeugen.

4. Warum fühlt sich mein Druckluft-Schlagschrauber schwach an?

Häufige Ursachen sind unzureichender Luftdruck (PSI), ein Schlauch mit einem zu engen Durchmesser (der den CFM-Durchfluss einschränkt), mangelnde Schmierung, die zu innerer Reibung führt, oder Luftlecks an den Anschlüssen. Überprüfen Sie die Integrität Ihres Luftversorgungssystems, um die volle Leistung wiederherzustellen.

5. Kann ein Handschlagschrauber verrostete Radmuttern an einem Auto entfernen?

Höchst unwahrscheinlich. Handschlagschrauber sind in erster Linie zum Lösen von Schrauben (z. B. Kreuzschlitz- oder Torx-Schraubenschlüssel) konzipiert. Die Drehmomentabgabe reicht bei weitem nicht aus, um das für Radmuttern erforderliche Drehmoment von 100 ft-lb zu überwinden. Für diese Aufgabe benötigen Sie einen Druckluft-Schlagschrauber oder eine Brechstange mit langem Griff.

Im Schlagschrauber comparison Zwischen luft- und handbetriebenen Modellen gibt es keinen einzigen Gewinner – nur das richtige Werkzeug für den richtigen Kontext.

Die Druckluft-Schlagschrauber ist der unbestrittene König in Sachen Leistung, Geschwindigkeit und industrieller Leistungsfähigkeit. Es ist das Rückgrat von Kfz-Reparatur and Bau und stellt den Muskel bereit, um die schwersten Lasten zu bewegen. Es erfordert jedoch erhebliche Investitionen in die Infrastruktur und ist nicht portierbar.

Umgekehrt ist die Handschlagschrauber bleibt aufgrund seiner Einfachheit, Kosten und chirurgischen Wirksamkeit beim Entfernen festsitzender Schrauben ein wichtiges Werkzeug DIY-Projekte . Es ist das „Finesse“-Werkzeug, das Sie vor einer Katastrophe mit abgeschraubten Schrauben bewahrt, wenn ein Druckluftwerkzeug zu aggressiv sein könnte.

Abschließende Empfehlung:

Wenn Sie ein professioneller Mechaniker sind oder eine seriöse Werkstatt bauen, beginnen Sie mit einem hochwertigen Produkt pneumatischer Schlagschrauber und ein 20-Gallonen-Kompressor.

Wenn Sie ein Gelegenheits-Heimwerker oder ein Motorrad-Enthusiast sind, behalten Sie einen manueller Schlagschrauber in Ihrer Ausrüstung für die Momente, in denen sich ein Bolzen nicht bewegen lässt.

Die Wahl des richtigen Werkzeugs erleichtert nicht nur die Arbeit, sondern schützt auch Ihre Ausrüstung und stellt sicher, dass Ihre Projekte sicher und effektiv abgeschlossen werden.

Empfohlene Produkte

-

RH-464 Pneumatische Ecknadelskaler

-

RH-460 Mini Compact Pneumatic Air Nadel Scaler

-

RH-462 Tragbarer Industrie-Gerade-Nadelskaler

-

RH-7034C Tragbare pneumatische Schandmaschine

-

RH-7034B Zentraler pneumatischer 4-Zoll-Luftwinkelmühle

-

RH-7034d 7 "Handgehaltwinkelmühle

-

RH-160 1/2 "Antriebsantrieb Einer Hammerluft Pneumatischer Aufprallschlüssel

-

RH-160K Cordless Electric Ladabable Air Impact Wrench Kit Kit

-

RH-112 1/2 "Universal Electric Ratchet-Schraubenschlüssel Handwerkzeug

-

RH-128 1/2 "hoher Drehmoment Elektro-Ratschenschlüssel

-

RH-138 3/8 "langer Kopf tragbarer Schnurkabel Elektro-Ratschenschlüssel

-

RH-148 1/4 "elektrischer Batterie-Ratschenschlüssel

中文简体

中文简体

Adresse: Jiangbei District Ningbo City in der Provinz Zhejiang durch das Keli Industrial Parklumgebäude 15 ..

Adresse: Jiangbei District Ningbo City in der Provinz Zhejiang durch das Keli Industrial Parklumgebäude 15 .. Telefon: +86-139 0668 0779

Telefon: +86-139 0668 0779 Tel: +86-139 0668 0779

Tel: +86-139 0668 0779 Fax: +86-139 0668 0779

Fax: +86-139 0668 0779 E-Mail:

E-Mail: